Tra terra e acqua

Dall’approvvigionamento dell’argilla alle lavorazioni prima della cottura

Le materie prime essenziali per produrre la ceramica sono l’argilla e l’acqua, oltre al legname da usare come combustibile per la cottura. È facile comprendere per ciò come Pisa e il suo territorio, situati alla foce dell’Arno e in vicinanza di importanti rilievi boscosi, siano stati il luogo ideale per lo sviluppo di queste produzioni, dall’età antica fino ai giorni nostri.

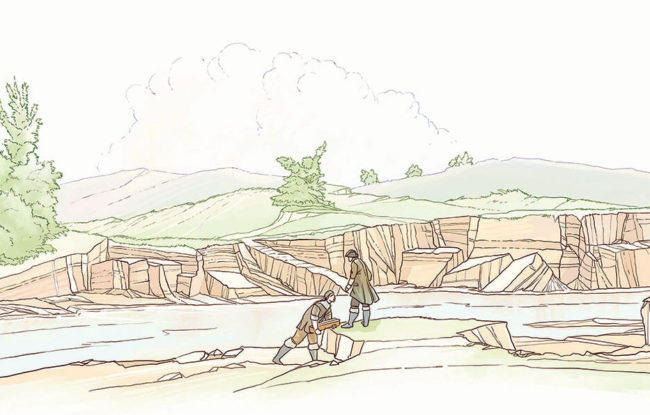

Non abbiamo notizie certe per le epoche anteriori, ma sappiamo che dal XIII secolo l’argilla a Pisa veniva prelevata direttamente dall’Arno. Seguendo una tecnica che non muterà nel tempo, lungo le rive del fiume venivano scavate grosse buche (dette “cavi”, “cavati” o “bozzi”) che durante i mesi invernali erano colmate dai fanghi per le esondazioni fluviali. In estate, quando il corso d’acqua si ritirava, le buche venivano svuotate e l’argilla ricavata serviva per realizzare vasellame e mattoni dopo essere stata sottoposta a depurazione e degassazione.

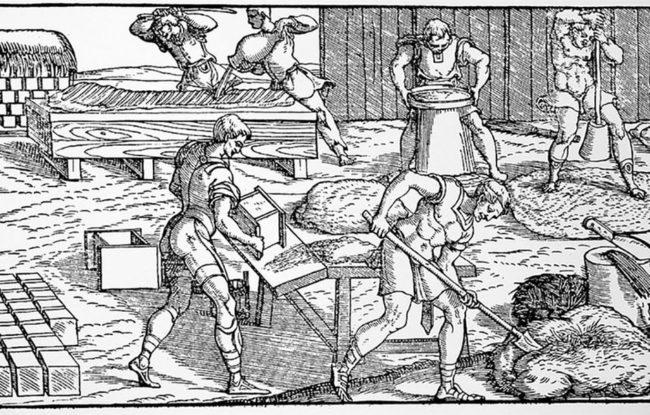

Le principali tecniche di foggiatura impiegate per ottenere manufatti fittili a Pisa nel corso di tutti questi secoli sono state la modellazione dentro matrice o stampo, sia manuale che meccanica, e la tornitura veloce, a mano o con l’ausilio di un modano.

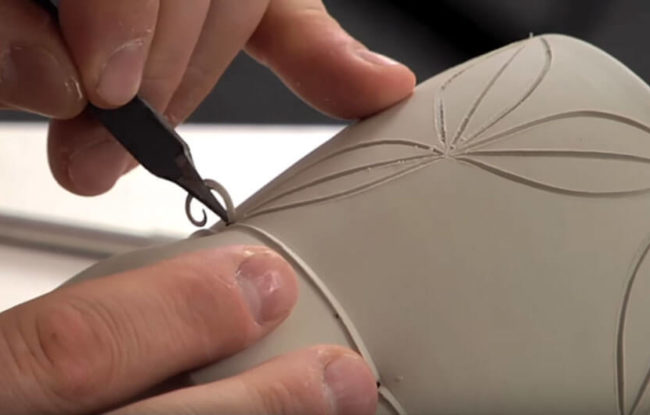

Una volta data la forma desiderata, gli oggetti in argilla sono lasciati ad essiccare. Quando l’acqua è evaporata, i pezzi assumono una relativa durezza pur mantenendo una certa elasticità in superficie: ciò consente di realizzare alcune operazioni prima della cottura, come la graffitura o l’intaglio e/o il rivestimento con terra selezionata miscelata ad acqua (ingobbio biancastro o barbottina rossastra).

Tra funzionalità ed estetica

Rivestimenti e decorazioni dopo la prima cottura

Per rendere le terrecotte impermeabili o per effettuare decorazioni, sugli oggetti già cotti una prima volta potevano essere applicati la vetrina o lo smalto.

La vetrina è un composto chimico simile al vetro, con ossido di piombo (o più raramente alcali) che crea una copertura trasparente sui manufatti, proteggendo anche eventuali ornamenti. Lo smalto generalmente utilizza una miscela simile alla vetrina con aggiunta di ossido di stagno per renderlo opaco: si crea così una base bianca su cui dipingere e far risaltare gli ornamenti.

Per realizzare tale operazione il vasellame viene immerso con apposite pinze nella miscela vetrificata liquida per esserne ricoperto omogeneamente. Una volta asciugato, viene cotto nuovamente in fornace ad una temperatura non superiore ai 900 °C per far solidificare il rivestimento. Alcune decorazioni con ossidi metallici, effettuate dopo la seconda cottura, necessitano di un terzo passaggio in fornace.

Questi sistemi furono usati dal medioevo fino all’Ottocento, quando si diffuse anche la decorazione a decalcomania colorata in blu o bruno sulle terraglie bianche (transferware): in questo caso il decoro inciso su una lastra di rame viene trasferito su una carta particolare che poi è impressa sul pezzo già cotto, per essere rivestito di vetrina trasparente ed essere ripassato nuovamente in fornace. Altri ornamenti si potevano poi realizzare con l’ausilio di mascherine normografiche (stencil) o spugnette.

La vetrina è un composto chimico simile al vetro, con ossido di piombo (o più raramente alcali) che crea una copertura trasparente sui manufatti, proteggendo anche eventuali ornamenti. Lo smalto generalmente utilizza una miscela simile alla vetrina con aggiunta di ossido di stagno per renderlo opaco: si crea così una base bianca su cui dipingere e far risaltare gli ornamenti.

Per realizzare tale operazione il vasellame viene immerso con apposite pinze nella miscela vetrificata liquida per esserne ricoperto omogeneamente. Una volta asciugato, viene cotto nuovamente in fornace ad una temperatura non superiore ai 900 °C per far solidificare il rivestimento. Alcune decorazioni con ossidi metallici, effettuate dopo la seconda cottura, necessitano di un terzo passaggio in fornace.

Questi sistemi furono usati dal medioevo fino all’Ottocento, quando si diffuse anche la decorazione a decalcomania colorata in blu o bruno sulle terraglie bianche (transferware): in questo caso il decoro inciso su una lastra di rame viene trasferito su una carta particolare che poi è impressa sul pezzo già cotto, per essere rivestito di vetrina trasparente ed essere ripassato nuovamente in fornace. Altri ornamenti si potevano poi realizzare con l’ausilio di mascherine normografiche (stencil) o spugnette.